1概述

我公司原有DN1800氨合成装置,2006年串了一个DN1800的合成塔,近几年的运行情况表明,虽然产量比以前DN1800的单塔有所增加,但也存在如下问题:①操作弹性小,如果生产负荷稍有波动,只比正常负荷低20%,第二个塔就不能自热,需带电炉操作;②触媒生产强度低,串DN1800的氨塔与前一个塔的触媒填装量稍多,但氨产量只比串塔前多25%。为此我们组织有关工程技术人员和南京聚拓化工科技有限公司的专家进行充分的讨论和分析,决定对新上的DN2000串DN2200的氨合成装置在投产前进行稍加改造,将DN2000塔和DN2200塔串改并,达到两个目的:①产能有所增加,由原设计能力的1000t/d提升到1300t/d,②单DN2200塔运行850t/d以上,单DN2000运行650t/d以上。由南京聚拓化工科技有限公司提供改造方案,并提供氨塔内件,先上DN2200氨塔内件。

2内件结构简介

南京聚拓化工科技有限公司为此设计的氨合成塔内件形式为DC-C型DN2200三段式径向合成塔。该内件结构如下:

2.1三段式,径向占整个床层的88%。

2.2段间全部采用间接换热调节温度。

2.3为了克服触媒还原电炉功率不足的问题,第一段上部有一小段轴向,下部为径向,为了灵活调节触媒前期和后期床层温度,在轴、径向之间有一个辅助冷激。

2.4内件分三个部件:F1部件,内件筒体和第三

触媒床层;F2部件,第二触媒床层;F3部件,第

一触媒床层。三个部件现场装配。

主要技术参数如表1。

GC-C型DN2200氨合成塔主要技术参数 表1

|

塔径DN,mm |

2200 |

|

|

塔型 |

DC-C型 |

|

|

塔净空高,m |

20 |

|

|

催化剂装填量,m3 |

40.43 |

|

|

设计压差,MPa |

0.6 |

|

|

生产能力,t/d |

经济运行:850 |

期望:1000 |

|

内件运行阻力,MPa |

0.35 |

|

3流程

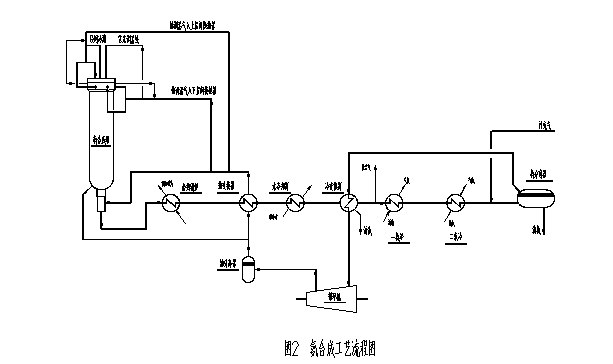

3.1系统流程

配合内件的更换,将入合成塔的几根管线做了局部调整。调整后系统工艺流程见图2。

3.2内件工艺气体流程

DC-C型DN2200内件工艺气流程为:

来自循环气油分的气体分两股,一股进入热交换器(壳程),另一股进入氨合成塔环隙。被热交换器预热的未反应气主要分成三股入氨合成塔:第一股从二进口进入塔底部换热器(壳程)加热,第二股与一部分环隙气从塔顶进入一二层间换热器(管程)加热,第三股与环隙气的另一部分从塔顶进入二三层间换热器(管程)加热。第一股和第三股气被加热后经中心管在到达第一层

4 催化剂升温还原

4.1 内件安装和触媒装填

内件的安装和触媒的装填的顺序是首先装部件F1(第三触媒床层、底部换热器和内件筒体),装填第三层触媒;然后装F2(第二触媒床层和二三层间换热器),装填第二层触媒;最后装F3(第一触媒床层和一二层间换热器),装填第一层触媒。内件的组装关键点有F2和F1的装配,F3和F1的装配。因聚拓公司设备制作较精良,出厂前进行了组装,为保证设备不变形,对于一些易变形的部件和部位用了工装工具。正因如此,我公司在内件安装和触媒装填整个过程都非常顺利,仅花了3天半时间。

氨合成使用的是临朐瑞祥生产的DNCA型催化剂,装填规格以2.2~3.3、3.3~4.7小颗粒为主,共装填了催化剂107.15吨。

具体装填情况如表2:

DN2200氨合成塔触媒装填表 表2

2轴径向氨内件升温还原的原则和要点

催化剂升温还原是否彻底直接关系到催化剂的使用活性,对整个合成氨系统能否经济运行影响极大,因此,我公司对升温还原非常重视,制定了详细的升温还原方案,与催化剂厂家、氨合成内件厂家三方共同对升温还原方案进行评审,确保升温还原过程的催化剂还原质量。升温还原的准备工作也做得非常充分。

本塔全部选用DNCA铁钴双活性催化剂。出水性能如下:

1)DNCA出水早,300~

2)DNCA大量出水期为380~

3)最终还原温度为480~

1)高氢:还原中H2尽量按上限控制,以保证还原出的α-Fe结晶通道通径大,高活性。

2)高空速:以尽可能大的空速降低水汽浓度。每段还原主期应保持10000h-1以上,严格控制水汽浓度在指标以内,水汽超标应恒温,禁止降温操作。(注意:还原早期——即一段轴向段部分,不可用过大的空速,防止过早把

3)高电炉功率:还原主期电炉功率加满。

4)低温:还原应遵循低温出水的原则,每段催化剂都经过升温期、还原初期、还原主期和还原末期四个阶段,DNCA还原主期温度为425~

5)低压:首先应坚持在低压下将

6)低水汽浓度:出塔水汽浓度严格控制在

7)低氨冷温度:控制较低氨冷温度,严防水汽入塔,保证还原效果。主期及末期氨冷温度应控制在

本次全部还原过程计划240小时。还原过程中应严格执行安全规程,做好各项准备工作,尽量避免中途停车,根据合成塔内件及DNCA的特点,把握好升温还原各阶段指标及要求,按三高四低法进行升温还原,提温提压不能同时进行,操作调节过程中,入塔流量、压力、电炉三者只能调节其中一项,切忌二者以上并用,防止塔温大幅波动及水汽浓度超标,还原过程中加强油水排放,严防毒物入塔,才能保持催化剂高活性的触媒,为以后生产打下良好的基础。

升温还原计划见表3。

DN2200氨合成塔DNCA型氨合成催化剂分层还原计划表 表3

|

阶段 |

时间h |

热点℃ |

升温速率℃/h |

系统 压力 Mpa |

循环氢 H2% |

水汽 浓度 g/Nm3 |

氨冷 温度 ℃ |

甲烷 % |

电炉功率 |

|||||||

|

需 时 |

累计 |

一段轴 向部分 |

一段径 向部分 |

二段 |

三段 |

一段轴 向部分 |

一段径 向部分 |

二段 |

三段 |

|||||||

|

1 |

10 |

10 |

室~350 |

≤330 |

≤330 |

≤330 |

~35 |

|

|

|

5.0 |

>70 |

|

0~-5 |

/ |

逐加 |

|

2 |

6 |

16 |

350~380 |

≤350 |

≤330 |

≤330 |

~5 |

|

|

|

5.0 |

72~80 |

<1.5 |

-5~-10 |

≤4 |

逐加 |

|

3 |

20 |

36 |

380~420 |

≤350 |

≤330 |

≤330 |

~3 |

|

|

|

5.0 |

72~80 |

≤2.0 |

≤-15 |

≤4 |

逐加 |

|

4 |

24 |

60 |

420~460 |

350~360 |

≤350 |

≤350 |

1~2 |

|

|

|

5.0 |

72~80 |

≤2.5 |

≤-15 |

≤4 |

开满 |

|

5 |

16 |

76 |

460~490 |

360~400 |

≤350 |

≤350 |

1~2 |

~3 |

|

|

5.0 |

72~80 |

≤2.5 |

≤-15 |

≤4 |

开满 |

|

6 |

12 |

88 |

490~495 |

400~420 |

≤350 |

≤350 |

|

1~2 |

|

|

5.0 |

72~80 |

≤2.5 |

≤-15 |

≤4 |

开满 |

|

7 |

24 |

112 |

495~480 |

420~450 |

350~380 |

≤350 |

|

1~2 |

~3 |

|

5.0~6.0 |

72~76 |

≤2.5 |

≤-15 |

≤4 |

开满 |

|

8 |

20 |

132 |

~480 |

450~480 |

380~420 |

≤350 |

|

|

1~2 |

|

6.0~7.0 |

72~76 |

≤2.5 |

≤-15 |

≤4 |

开满 |

|

9 |

30 |

162 |

~480 |

480~490 |

420~450 |

350~380 |

|

|

1~2 |

|

7.0~7.5 |

72~76 |

≤2.5 |

≤-15 |

≤4 |

开满 |

|

10 |

20 |

182 |

480~490 |

490 |

450~480 |

380~420 |

|

|

~2 |

~2 |

7.5~8.0 |

72~76 |

≤2.5 |

≤-15 |

≤4 |

开满 |

|

11 |

30 |

212 |

480~490 |

490 |

480~490 |

420~450 |

|

|

~1 |

~1 |

~8.0 |

68~72 |

≤2.5 |

≤-15 |

≤6 |

开满 |

|

12 |

16 |

228 |

480~490 |

490 |

480~490 |

450~480 |

|

|

|

1~2 |

8.0~10. |

68~72 |

≤1.5 |

≤-15 |

≤6 |

开满 |

|

13 |

12 |

240 |

~480 |

490~495 |

~490 |

480~490 |

|

|

|

~2 |

10.0~12 |

65~70 |

1.0~0.2 |

≤-15 |

≤6 |

开满 |

|

轻负荷 |

72 |

|

465 |

460 |

450 |

440 |

-5 |

-5 |

-5 |

-5 |

12.0~15. |

H2/N2: 2.2~2.8 |

/ |

-5~-10 |

正常 指标 |

/ |

整个升温还原过程,严格按照升温还原方案执行,对升温还原过程的压力、氨冷温度、升温还原时间严格控制,对气体成份、水汽浓度定期进行分析,派专人双人监控,严格称量催化剂出水情况,并与催化剂理论出水量进行对比,为合成催化剂升温还原创造了最佳条件,保证了升温还原质量。

从

于

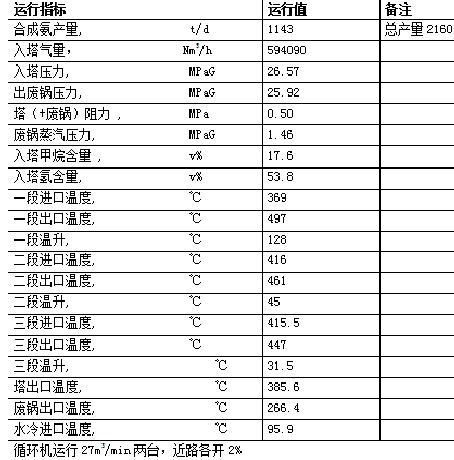

5运行情况

从

运行参数表 表4

说明和分析:

1)因氨塔与废锅为联体结构,氨塔出口没有测压点,该废锅为双套管刺刀式结构,压差较大,在如此大气量的情况下,阻力至少0.2MPa,除去废锅阻力氨塔压差应在0.3MPa以内。

2)因氨含量分析误差较大,本表没有摘录进出口氨含量分析数据,从触媒温升数据来看,三段总温升达

6结论

6.1 DC-C型DN2200内件特点

经过360多天的连续运行,合成塔超出设计能力,运行稳定,内件的各项指标都很先进,该塔型有以下优点:

1)分段合理,合成氨反应好

触媒各段分布合理,再加上聚拓公司的多向侧流径向喷射技术,气流分布均匀,死角少,使床层中每个部位的触媒都发挥应有的作用,触媒床层温升大。本塔触媒装填量在同径塔中,净空高虽然矮了

2)合成塔阻力低

由于采用径向流为主的催化床结构,新型换热器的使用,有效降低氨合成塔内件阻力,日产~1143吨全塔阻力仅0.45MPa。

3)氨净值高、循环气量小

采用以径向为主结构,催化剂绝大部分为小颗粒高活性催化剂,并且采用中心换热器间接换热使得上层催化剂生成的氨不被冲淡,在高负荷下运行,氨净值仍在14%以上。

4)内件操作方便容易,调节控制平稳,各段催化剂层提升温度快捷便利,催化剂容易还原彻底,还原后的催化剂活性高。

5)操作弹性大

层间换热器和底部换器都新型换热器,降低了阻力,提高了换热器的效果,增加了换热器的操作弹性,即使在50%的负荷也可以满足系统良好运行。

6)内件制作精良,现场安装容易。

6.2 存在的问题

经过近段时间长达2个月的高负荷的运行,也暴露了系统中的问题,最大的问题就是阻力系统压差大,达2.17MPa。通过观察发现系统阻力大主要体现在在这几个方面:

1)热交换器壳程,0.55MPa;

2)水冷器管程,0.28MPa;

3)冷交换器管程,0.22MPa;

这三处阻力之和达10.5MPa。通常,热交换器壳程阻力应不大于0.1MPa,水冷器管程阻力应不大于0.12MPa,冷交换器管程应不大于0.05MPa,系统阻力可降0.78MPa,系统阻力可在1.4MPa以下运行。我们分析引起热交换器壳程阻力大的原因可能是热交换器片面追求面积,结构不太合理,水冷器串改并或增加并入一组水冷器增加工艺气通道面积,按理说,冷交换器管程通道应足够了,不应阻力大,可能是运行过程中有某些物质造成换热管的堵塞,利用停车时间热洗一下,目前新上的配套DN2200的甲烷化已投入运行以根本上解决此问题。