1、概述

安徽昊源化工集团有限公司20万吨/年合成氨原料路线改造工程,建设地点位于安徽省阜阳市。该项目采用先进的,具有国内自主知识产权的HT-L粉煤加压气化技术、国产化煤气宽温耐硫变换工艺、国产化大型低温甲醇洗脱硫脱碳工艺、国产化硫回收技术、国产化大型空分装置等,这些国产技术在国内都有成熟可靠的设计、建设和运行经验,使项目具有技术先进、投资省、综合成本低的优势。

该工程采用煤作为气化单元的原料。气化下游为变换、脱硫脱碳、硫回收、液氮洗、合成气压缩等单元,从合成气压缩来的合成气(新鲜气和循环气总量)进入氨合成塔,在催化剂作用下生成氨,经一系列热量回收和冷冻后,分离出产品氨。

该工程委托南京聚拓化工科技有限公司承担氨合成塔的设计和制造及其配套工艺计算。该装置于2013年2月顺利投产,各项经济技术指标都远优于设计指标。

2、DC-D氨合成塔设计理念

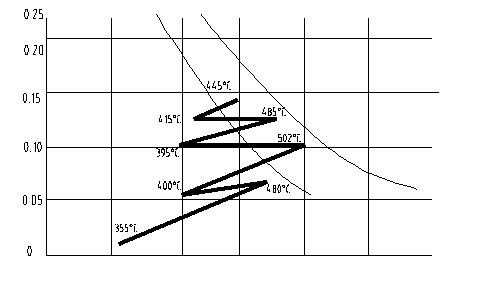

2.1. 氨合成塔为三段式、准全径向、层间换热绝热型结构,在以α-Fe为主要催化成分的反应动力学的基础上兼顾了氨合成的化学反应平衡,我们合理分配各段的反应任务,可获得高的氨净值。 就本系统而言,出口氨含量达到18.60~20.2%,对应的氨净值达到16.3~18.0%是合理的。图2-1为DC-D DN2400操作曲线与平衡曲线的关系图。

曲线分析:a、由于采用了间接换热的段间换热技术,第1、2床之间、第2、3床之间的反应气没有冷激冲淡,曲线平,最终达到氨含量提高之目的;b、第一床催化剂量较多,采用宽温区型(或高低温催化剂混装型的)的催化剂装填技术,达到第一床的反应温升最高,从而达到氨含量最高;c、较低的第2床、第3床的进入气温度(由于采用了层间换热器的进入气体分流进入的方式,使调温十分方便)较低的入气方式,提高了第2床、第3床的反应“推动力”;d、本曲线在运行过程中根据气体成份变化、气量变化、循环量的情况可现场操作人员十分方便地进行“再造”,从而达到优化操作之目的。

2.2 采用多向侧喷射的分布板技术结合特型的径向分布器,解决了径向框气体分布问题,降低氨塔催化剂层阻力,降低循环气功耗。

2.3. 由于径向占整个床的90%,径向催化床所装填的1.5~

2.4.采用层间换热结构,彻底杜绝了“冷管效应”和冷激带来的催化剂利用率下降的“冷激效应”,催化剂利用率、单程合成率得到有效提高,提高了氨合成效率。

2.5.换热器全部设置在氨合成塔内件中心,提高换热器传热效率和换热器的操作弹性,降低换热器的体积,充分利用氨合成塔的高压空间,实现同样高压容积催化剂装填量的最大化。

2.6.氨合成内件结构合理,各种应力考虑全面、计算准确,主要构件如换热器、冷激分布器为可拆卸结构,便于检修维护。

2.7材质选用恰当

针对塔内各部件的所受的温度、部件的厚度及容易损坏的程度等特性选用不同的材质,实现提高合成塔的使用寿命之目的。

2.8 制作精良

设备制造有严格的制造工艺和质量控制体系,并在设备出厂前整体组装,把问题在出厂前解决。

3、DC-C型合成塔的优势

3.1充分发挥催化剂的效能

提高合成产量或提高合成塔的效率,是装置运行的根本所在,因此降低合成塔的阻力、提高合成塔的运行效率、提高合成塔的氨净值、提高合成塔的催化剂利用率是氨合成塔的核心技术。

DC-D型氨合成塔内件采用的是提高径向筐在合成塔中的分布,尽量多用径向流、优化径向筐结构和径向分气效率、提高催化剂效率——调动每一颗催化剂的效能,使各床层催化剂极大限度地参与反应,使反应曲线更趋向“最适宜温度曲线”。精细地设计各催化剂段床高度和各部件结构。

3.2 以装填低温活性好的小颗粒催化剂为主

经过工程模拟和实践证明,氨合成反应受内扩散控制,小颗粒催化剂的反应更能够削减“内扩散”影响,因此小颗粒催化剂的反应活性要比大颗粒催化剂的反应活性提高很多,国外的大型氨合成塔均采用这种方式来提高合成塔的产量,但小颗粒催化剂的在轴向塔内运行阻力大,与我们要求高产量形成了矛盾。如何解决这个问题,大多数设计均从合成塔内件的结构及气体流向设计上作文章,DC-D型氨合成塔内件采用径向流、横向流等方式的设计消解阻力,装填小颗粒催化剂。。

DC-D型氨合成塔内件采用特殊的径向分布,满足了装填小粒度催化剂的要求。DC-D型氨合成塔内件就能够装填以

3.3 径向床 “侧向喷射孔板”分气技术

南京聚拓化工科技有限公司首创的专利技术“多向侧流径向固定床反应器”(专利号ZL 2009 2 0231174.3)的应用顺利地解决了径向筐设计难题。采用该布气技术,对其布气方式得到优化的同时,采用“侧向喷气型”分气孔板进行分气有效地解决径向筐气体分布的核心技术,使得反应气均衡通过整个床层。抗蚀材质的双侧喷射分布板的综合应用使触媒筐抗氢腐蚀的能力和抵抗操作波动的能力得到加强。

这项技术相对传统分布器分气效率提高、挡催化剂能力、提高抗腐蚀抗冲击能力均几何倍增。

3.4 采用高效的段间换热技术来间接调控合成塔床层温度

相比如冷管式内件,DC-D型内件中不设计冷管束件。各段间设置高效的折流杆式换热器,间接地降低各床层出口温度,合理地移出反应热,提高单程催化剂的合成率。

这样的设计,非常有利于第三催化剂床的径向设计,也有利于提高反应速度,还增加了催化剂装填空间。还有一个最大的好处是,可以放心地装填小颗粒的催化剂,以提高反应速度。

采用了碰杆式换热器技术用于段间热交换器中,极大地降低了合成塔运行阻力。

3.5 采用有限的辅助的冷激调温的方式

优化后的合成塔的降温方式分为主体的降温方式和备用的降温方式两种体系。这两种体系的设置也是以一种最简单的结构方式构成,使内件尽量简化结构。

主体的降温方式是:一段入口用零米冷激(相当于副线)调温;合成塔1床的中部设置一个冷激调温,以使催化剂使用前期的一床温度不至于太高或超温,当催化剂使用后期时,这一调温方式就不用,达到一床轴径向、无冷激之目的;第2床出口温度采用间接的折流杆换热器来调温,过到进入第3床合成塔的温度为最佳点;第3床出口设置的换热器。第2、3床层出口换热器采用并联调节方式,达到每个床层出口温度随操作而改变,使合成系统热回收和操作温度更接近理论值。

3.6 主分流气采用温度和流量均可调的方式

进入各段间换热器的降温分流气均为外部配置,完全进行热气、冷气配合进行调节控制的方式。DC-D型内件将上换热器的管程气、中换热器的管程气和零米冷激气采用热气、环隙气和冷气流量的配比方式进入。在任何情况下,保证分流气的流量不变的条件下,调节混合气温度控温;同理,也可以在保证分流气温度不变的条件下,调节各流量来控温。这样,优化运行的条件就更加好了。

3.7 采用三床四段、准全径向结构形式

DC-D型合成塔内件分为三个大的部件,即F1(第3催化剂床及合成塔内件壳体)、F2(第2 催化剂床及换热器组件)、F3(第1催化剂床及换热器组件)这三个部件,同时F1中的换热器可以分置、F2中的换热器也可以分置、F1可以实现催化剂自卸。分体的结构使得催化剂的更换和设备检修更加方便快捷。

3.8 尽可能提高催化剂的利用率

利用径向床层的上部封气层的催化剂,在每层催化剂床的上部盖板设置了特殊的进气装置,较大程度地利用了上部封气层催化剂,提高了催化剂利用率;也使气体流向以一层“轴径向”的趋势流动,提高了“分气”效率。使得每一颗催化剂都发挥催化作用。

3.9合成塔第一床中设置一个小轴向段

DC-D型氨合成塔内件均设置一个小轴向段,便于操作和控制。装置原始开车催化剂还原时需要大功率热能供应,反应气流轴向截面积小就显得更能够提升温度,而这部分催化剂被还原后产生的反应热能够弥补后续径向催化剂还原所需的热能。国内习惯采用的开工电炉就能够派上用场,不然建立一个耗资巨大的燃气开工加热炉既费场地又存在极低的利用率问题,节省燃气开工加热炉置换、升温的时间。

同时,设置这个较短的轴向绝热段也有利于合成塔在短期停车后的复工,开车升温速度快,只要将第一段温度升起,后续催化剂的温度就能够跟随实现,大大节约开车时间。经过实践,这种设置是更容易操作,相比燃气开工加热炉更便捷。

4、DC-D型氨合成塔内件结构简介

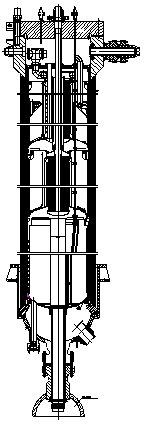

南京聚拓化工科技有限公司为此设计的DC-D型DN2400三段式准全径向氨合成塔结构如图:

4.1 三床四段、准全径向结构,径向占整个床层90%.

4.2 段间采用间接换热调节温度。

4.3 开工电加热炉的设置简化了操作程序,适应了国内氨合成过程的操作习惯。

4.4 在第一段上部设置一个小轴向段,灵活调节触媒的前、中、后期催化剂床层温度,在轴径向之间有一个辅助冷激。

4.5 内件分三个部件,F1部件(内件筒体和第三触媒床层);F2部件(第二触媒床层);F3(第一触媒床层)。三个部件现场装配。

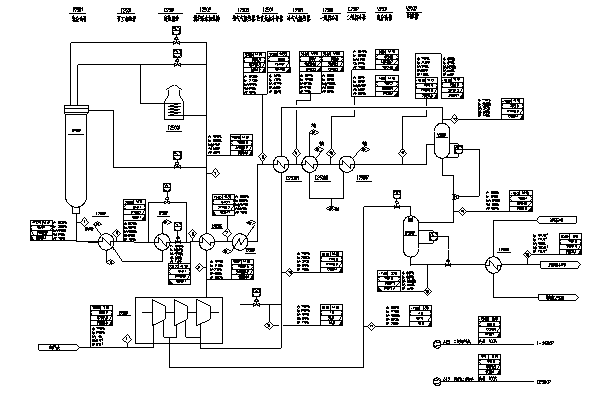

5、氨合成系统流程

合成装置是以系统的观点,以辩证的技术思维,以合成塔内件为中心,以产量高、能耗低、投资少为目标函数,将装置分为三个子装置,即反应装置,冷热回收装置,氨分离装置。以优化反应为主,设计高氨净值、低空速、低阻力的合成塔内件,采用高效换热、分离技术,以优化热回收、冷回收装置,在优化装置的基础上,对总体流程及参数进行全局协调优化。在全局优化过程中,达到更低的能耗和更好的经济效益。

压缩机循环段出口的循环气进热交换器加热到180℃~

合成气进入热交(管内),温度降至70~80℃左右,再进蒸发式水冷器,温度降至

氨分离器分离出的液氨,减压至~3.2MPaG,送入闪蒸罐,闪蒸气回压缩机压缩段回收进本装置。闪蒸槽出口液氨送入氨产品加热器换热后送氨库。

系统流程图见图5-1

流程特点:

氨合成系统采用“全热气分流”型节能流程:

未反应气入塔流程和塔内流程采用分流流程,分三路进塔,一路经一二触媒层间换热器达到催化床层“

分流带来了下列优点:

A 、未反应气直接进入段间换热器,经段间换热器加热后,这股气量进入第一段后,同样参加全催化剂床的反应。不冲低氨含量。可提高反应效率,获得较高的氨净值。

B、并联的两个换热器使各段触媒调温相对独立,使得合成塔操作简单、灵活。

C、全“分流”流程,在触媒升温还原时,可单独控制进入段间换热器的冷气量和各床层温度,使触媒还原彻底,同时底部催化剂得到有效保护。

因合成塔出口换热器内的壳程冷气完全可以进行调节出口温度,有通上情况下,合成塔出口温度可达到430℃~

6、安装情况

DN2400氨合成氨塔于2013年2月底安装完成,分体式的结构安装方便简单,各部件制作精细,材质优秀、配合紧密。催化剂总装填量为170t,主要催化剂粒度为1.5~3.0的不定型催化剂,装填密实。

7、运行情况

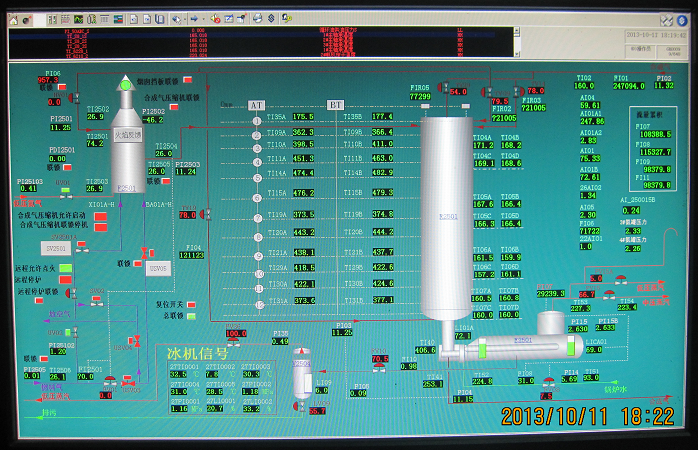

从2013年4月15日转轻负荷生产,到目前运行稳定。现场DCS画面如下图;

氨产量达到或超过设计,最高值达25.5tNH3/h。运行工艺指标和设计值对比见表7-1、7—2。

表7-1

氨合成性能指标的保证值和期望值

|

项目 |

单位 |

保证值 |

期望值 |

备注 |

|

操作压力 |

MPaG |

14.1 |

14.8 |

|

|

氨产量 |

t/hr |

25 |

25.58 |

|

|

t/d |

600 |

613.68 |

|

|

|

氨净值 |

V% |

16.29 |

17.2 |

|

|

精制气消耗 |

Nm3/hr |

67312 |

|

|

|

Nm3/ tNH3 |

2692.5 |

2631.4 |

||

|

氨塔阻力 |

MPa |

0.35 |

0.20 |

|

|

氨合成装置阻力 |

MPa |

0.95 |

0.85 |

|

|

蒸汽产量 |

kg/ h |

26000 |

28550 |

3.8MpaG饱和蒸汽 |

|

kg/ tNH3 |

1040 |

1116 |

表7-2 运行工艺指标和设计值对比

|

序号 |

运行指标 |

设计值 |

运行值 |

备注 |

|

1 |

压缩机进口压力,MPaG |

3.0 |

2.6 |

|

|

2 |

压缩机循环段出口压力, MPaG |

14.3 |

10.78 |

|

|

3 |

出废锅压力, MPaG |

13.95 |

10.69 |

|

|

4 |

塔(+废锅)阻力 , MPa |

0.35 |

0.09 |

|

|

5 |

系统压差, MPa |

0.95 |

0.37 |

|

|

6 |

废锅产饱和蒸汽压力, MPaG |

2.5~3.8 |

2.608 |

|

|

7 |

入塔氢含量, v% |

72.46 |

74.8 |

|

|

8 |

入塔氨含量, v% |

2.30 |

1.61 |

自动分析值 |

|

9 |

出塔氢含量, v% |

59.52 |

62.3 |

自动分析值 |

|

10 |

出塔氨含量, v% |

19.37 |

16.8 |

手工分析值 |

|

11 |

循环气入塔温度,℃ |

170~185 |

161.3 |

|

|

12 |

一段进口温度, ℃ |

360~370 |

366 |

|

|

13 |

一段出口温度, ℃ |

480~495 |

483 |

|

|

14 |

二段进口温度, ℃ |

380~390 |

371 |

|

|

15 |

二段出口温度, ℃ |

440~460 |

436 |

|

|

16 |

三段进口温度, ℃ |

405~410 |

418 |

|

|

17 |

三段出口温度, ℃ |

425~440 |

424 |

|

|

18 |

塔出口温度, ℃ |

420~435 |

404.8 |

|

|

19 |

水冷进口温度, ℃ |

75 |

74.9 |

|

|

20 |

一级氨冷工艺气出口温度,℃ |

9 |

5.1 |

|

|

21 |

二级氨冷工艺气出口温度,℃ |

-10 |

-10.4 |

|

|

22 |

闪蒸槽操作压力,MPaG |

~3.2 |

2.903 |

|

7.1主要工艺操作条件

氨合成装置主要工艺操作条件见下表7-3:

表7-3

氨合成装置主要工艺操作条件

|

序号 |

工艺操作条件 |

单位 |

初期工况(EOR) |

后期工况 (SOR) |

40%工况 (40%SOR) |

|

|

1 |

入塔气量 |

Nm3/h |

235156 |

244802 |

95976 |

|

|

2 |

精制气量 |

Nm3/h |

67312 |

67312 |

26925 |

|

|

3 |

合成压力 |

MPaG |

14.2 |

14.7 |

10.82 |

|

|

4 |

系统压差 |

MPa |

0.85 |

0.95 |

0.35 |

|

|

5 |

合成塔压差 |

MPa |

0.28 |

0.4 |

0.15 |

|

|

6 |

入塔合成气温度 |

℃ |

185~192 |

198~210 |

167~180 |

|

|

7 |

催化剂第一层进口温度 |

℃ |

350~355 |

360~370 |

355~360 |

|

|

8 |

催化剂第二层进口温度 |

℃ |

390~405 |

405~415 |

385~395 |

|

|

9 |

催化剂第三层进口温度 |

℃ |

380~400 |

400~410 |

375~390 |

|

|

10 |

出塔合成气温度 |

℃ |

435~439 |

441~445 |

412~419 |

|

|

11 |

入塔氨含量 |

Mol% |

≤2.4 |

≤2.75 |

||

|

12 |

合成废锅产汽压力 |

MPaG |

3.2~4.1 |

|||

|

13 |

二级氨冷工艺气出口温度 |

℃ |

-12~-8 |

|||

|

14 |

闪蒸槽操作压力 |

MPaG |

3.0~3.2 |

|||

7.2聚拓技术与国内同类型DN2400氨合成系统比较如下表:

运行情况比较及分析表

(2013.10.11聚拓公司昊源DN2400合成与2013.10.12同类DN2400合成系统)

|

序号 |

比较项目 |

状态 |

指标 |

差值 |

比较% |

分析说明 |

|

|

催化剂装填情况 |

|

|

|

|

|

|

1 |

一床催化剂量m3 |

同类系统 |

8.04 |

-3.96 |

-49.25% |

一床催化剂量越多,催化剂利用率越高 |

|

聚拓系统 |

12 |

|||||

|

2 |

二床催化剂量m3 |

同类系统 |

17.09 |

-0.01 |

-0.06% |

|

|

聚拓系统 |

17.1 |

|||||

|

3 |

三床催化剂量m3 |

同类系统 |

33.54 |

3.74 |

11.15% |

|

|

聚拓系统 |

29.8 |

|||||

|

4 |

总催化剂量m3 |

某公司系统 |

58.66 |

-0.24 |

-0.41% |

大于800t/天氨进行系统设计 |

|

聚拓系统 |

58.9 |

|||||

|

5 |

补充气量 Nm3/h |

同类系统 |

72528 |

806 |

1.11% |

合成氨产量几乎相当之供气量,同为每天约产液氨640t |

|

聚拓系统 |

71722 |

|||||

|

6 |

循环气量 Nm3/h |

同类系统 |

322100 |

74066 |

22.99% |

聚拓系统循环量小多了 |

|

聚拓系统 |

248034 |

|||||

|

7 |

循环气甲烷含量% |

同类系统 |

0 |

0 |

|

同为液氮洗净化精制 |

|

聚拓系统 |

0 |

|||||

|

8 |

系统压力 MPa |

某公司系统 |

10.254 |

-1.065 |

-10.39% |

均按合成塔入口压力来比较 |

|

聚拓系统 |

11.319 |

|||||

|

9 |

系统压差 MPa |

同类系统 |

0.378 |

-0.077 |

-20.37% |

循环机进出口压力差比较 |

|

聚拓系统 |

0.455 |

|||||

|

10 |

塔加废锅管程压差和 MPa |

同类系统 |

0.20 |

0.03 |

15% |

聚拓合成塔含有一小段轴向段 |

|

聚拓系统 |

0.17 |

|||||

|

11 |

合成塔入口温度 ℃ |

同类系统 |

209.9 |

50.4 |

24.01% |

聚拓有给水加热器之优势 |

|

聚拓系统 |

159.5 |

|||||

|

12 |

合成塔出口温度 ℃ |

同类系统 |

423.3 |

16.7 |

3.71% |

均为进入废锅前的反应气温度 |

|

聚拓系统 |

406.6 |

|||||

|

13 |

反应温差 ℃ |

同类系统 |

213.4 |

-33.3 |

-15.60% |

塔反应温差越大氨净值越高。聚拓氨净值达到了~17% |

|

聚拓系统 |

246.7 |

|||||

|

14 |

水冷入口反应器温度 ℃ |

同类系统 |

70.1 |

-8.4 |

-11.98% |

相差不多 |

|

聚拓系统 |

78.5 |

|||||

|

15 |

入循环机温度 ℃ |

同类系统 |

28.4 |

-4.7 |

-16.55% |

入循环机温度高,冷回收更好 |

|

聚拓系统 |

33.1 |

|||||

|

16 |

二级氨分出口温度℃ |

同类系统 |

-8.7 |

-2.6 |

29.89% |

氨冷温度低有利于分离 |

|

聚拓系统 |

-6.1 |

|||||

|

17 |

出给水加循环气温度℃ |

同类系统 |

无此设备 |

|

|

有给水加热器热回收更好 |

|

聚拓系统 |

181.4 |

|||||

|

18 |

合成塔零米温度℃ |

同类系统 |

415 |

50 |

12.05% |

零米高,循环量大 |

|

聚拓系统 |

365 |

|||||

|

19 |

合成塔热点温度℃ |

同类系统 |

518 |

39 |

7.53% |

均为一床出口最高温度值 |

|

聚拓系统 |

479 |

|||||

|

20 |

蒸汽压力MPa |

同类系统 |

2.36 |

-0.27 |

-11.44% |

蒸汽压力高,热品位高 |

|

聚拓系统 |

2.63 |

|||||

|

21 |

蒸汽流量 |

同类系统 |

29.84 |

0.6 |

2.01% |

相近 |

|

聚拓系统 |

29.24 |

|||||

|

|

比较总说明: 1、本指标值均来自于2013.10.11~12在两现场DCS照片画面。 2、2、聚拓和同类塔均为DN2400塔径,同类塔于2012年元月投产、聚拓DC-D型内件于2013.4月投用 3、聚拓系统流程为带锅炉给水预热器、二级氨冷单级氨分流程;同类为不带给水预热器两级氨冷、两级氨分流程,均为刺刀式直连废锅。 4、4、聚拓合成塔为DC-D型、三床四段、准全径向、分体式、两高效间接热器型合成塔;国内同类为全径向、三床、两换热器型合成塔 |

|||||

此处可以增加:1)循环量降低,减少循环功耗的节能效益 ; 2)合成系统压力降低,压缩机功耗的节能效益; 3)蒸汽产量增加产生的经济效益。

7.3运行能耗创新

对于氨合成工序而言,补充气气质一定的情况下,影响能耗的因素主要是运行压力、压差、氨净值,主要体现为余热利用量、氢氮压缩机功耗和氨压缩机功耗三方面。

聚拓技术与国内某公司运行的国外技术有差别:差别一,压缩机进口压力不一样,本工艺压缩机进口压力为2.6MPaG,而国内同类运行的国外技术压缩机进口压力为4.57MPaG。差别二,由于整个合成氨工艺配置不一样,利用氨合成余热产生蒸汽也不一样,聚拓技术产生2.608MPaG的饱和蒸汽,而国内某公司运行的国外技术产生4.06MPaG的过热蒸汽,故不能用蒸汽产量来直接比较。

为了比较两个氨合成工艺的消耗,我们将国内某公司运行的国外技术压缩机进口压力设定在2.6MPaG,氨净值按理论分析的最高13.33%,系统阻力,气质,压力等主要运行指标都按表7-1、7-2数据,进行了拟合计算。氢氮压缩机功耗来自拟合计算,副产蒸汽的余热和氨压缩机功耗来源国内某公司运行的国外系统实际消耗。

其吨氨主要消耗对比结果如表7-4。

表7-4 与国内某公司运行的国外先进技术主要消耗对比

|

序号 |

参数名称 |

单位 |

聚拓技术 |

国外技术 |

备注 |

|

1 |

副产蒸汽余热 |

×104KJ/tNH3 |

-268.15 |

-223.21 |

“-”表示向界外提供热量 |

|

2 |

氢氮压缩机功耗 |

×104KJ/tNH3 |

51.30 |

60.1 |

|

|

3 |

氨压缩机功耗 |

×104KJ/tNH3 |

22.57 |

26.38 |

|

对于产生蒸汽锅炉的热效率一般为85%。根据发改委的统计数据我国现阶段燃煤锅炉产1KWh电的平均标准煤消耗为

表7-5 与国内某公司运行的国外先进技术主要消耗对比(折标煤)

|

序号 |

参数名称 |

单位 (折标煤) |

聚拓 技术 |

国外 技术 |

备注 |

|

|

1 |

副产蒸汽余热 |

kg/tNH3 |

-107.64 |

-89.60 |

“-”表示向界外提供热量 |

|

|

2 |

功 耗 |

氢氮压缩机耗 |

kg/tNH3 |

55.86 |

65.44 |

|

|

氨压缩机功耗 |

kg/tNH3 |

24.58 |

28.72 |

|

||

|

小计 |

kg/tNH3 |

80.44 |

94.16 |

|

||

从表7-5可以看出,聚拓技术利用氨合成反应余热产生蒸汽吨氨节约(标)煤

7.4主要物料消耗创新

装置投料后很快就达到了设计要求的产量,在运行过程中,我们针对有关主要物料的投入、和针对产出量的比较进行了测定和分析,得出下列结果。

主要物料和设计值对比见表7-6。

表7-6 主要消耗和设计值对比

|

序号 |

参数名称 |

单位 |

设计值 |

运行值 |

备注 |

|

|

1 |

合成氨产量 |

t/h |

25 |

25.4 |

日产607.2t/d |

|

|

2 |

补充气量 |

Nm3/h |

65791 |

65200 |

|

|

|

Nm3/tNH3 |

2631.6 |

2566.9 |

|

|||

|

3 |

副产蒸汽量 |

kg/h |

-26000 |

-28077 |

“-”表示向界外提供。 |

|

|

kg/tNH3 |

-1040 |

-1105.4 |

||||

|

4 |

氢氮压缩机功耗 |

压缩机动力蒸汽消耗 |

kg/h |

|

26264 |

|

|

总功耗 |

kw |

4535.3 |

3618.4 |

运行值由压缩机动力蒸汽消耗换算成有用功而来。 |

||

|

×104KJ/tNH3 |

65.30 |

51.30 |

||||

|

5 |

氨压缩机功耗 |

一级功耗 |

kw |

584 |

692 |

|

|

×104KJ/tNH3 |

8.42 |

9.79 |

|

|||

|

二级功耗 |

kw |

1008 |

755 |

|

||

|

×104KJ/tNH3 |

14.51 |

10.62 |

|

|||

|

总功耗 |

kw |

1592 |

1447 |

|

||

|

×104KJ/tNH3 |

22.93 |

20.52 |

|

|||

说明:1.对于补充气,可能流量计有误差,对于纯的氮氢气,吨氨消耗应为2631 Nm3/tNH3。2.进压缩机蒸汽压力4.49 MPaG,温度

8、结语:

我国大型低压合成氨工艺技术已经达到或超越了国外先进技术水平,在装置的大型化的同时也确保其更加安全、稳定、节能、环保。因此对于核心的反应器的选择,配套的余热回收系统、氨冷冻系统和高效的分离系统每个环节的甄选尤为重要。

南京聚拓化工科技有限公司设计制造的DC-D型氨合成塔设计理念先进、结构合理,制造工艺严格严密、细致,细节考虑周到;设备运行稳定、各项指标均达到国内外先进水平。